技術プロセス

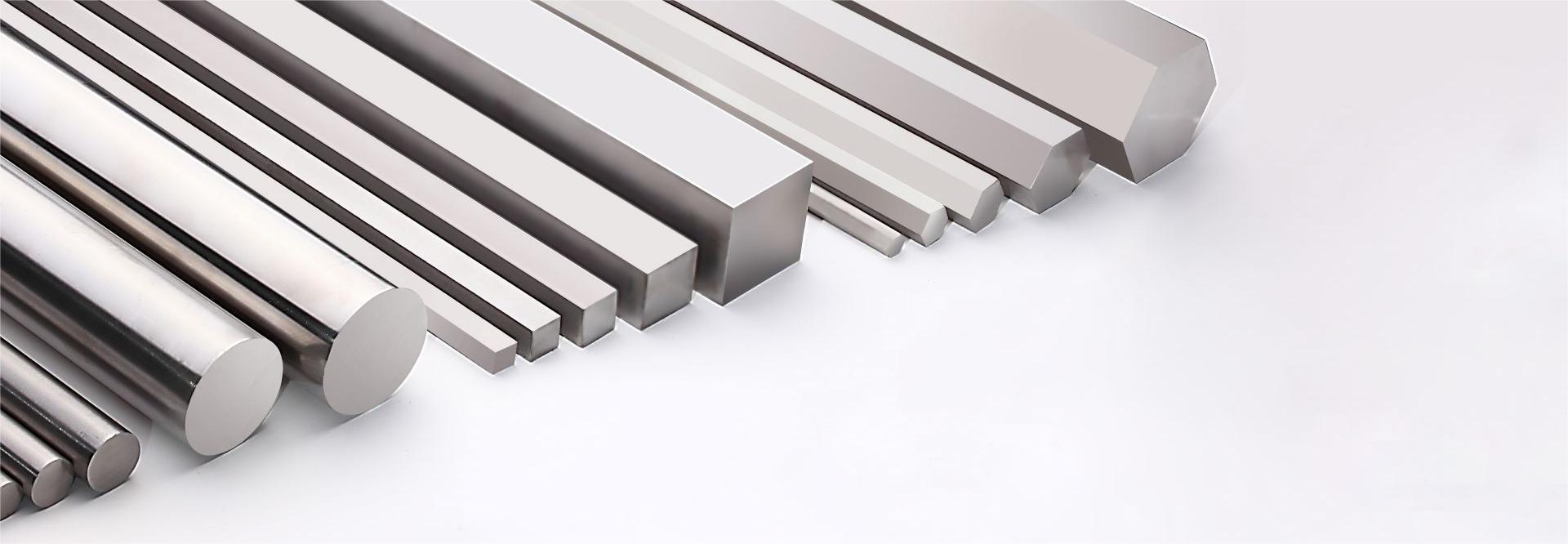

工程1 材料

当社の製品に使用される原材料はすべて、中国宝武鋼鉄グループ、江陰興城特殊鋼、江蘇沙鋼グループ、安港鋼鉄グループ、浙江青山鋼鉄など、中国の有名な大手製鉄所からのものです。

また、当社は、HBIS グループ システィール 、ドンベイ 特別 鋼 グループ 、建隆 ベイマン 特別 鋼 などとの長期的な戦略的供給協力関係を維持しています。

工程2 熱処理

熱処理は、鋼の金属組織を平均化して安定させ、機械的または加工特性を改善するために必要です。冷間引抜き工程では、鋼の硬度を下げ、可塑性を向上させ、残留応力を低減するために、鋼を焼鈍処理する必要があります。

工程3 ショットブラスト

鋼の冷間引抜加工前に、鋼表面にショットブラスト処理を行い、素材表面の酸化皮膜を除去する必要があります。鋼の表面に一貫した金属光沢を得て、その後の冷間引き抜き工程に備えます。

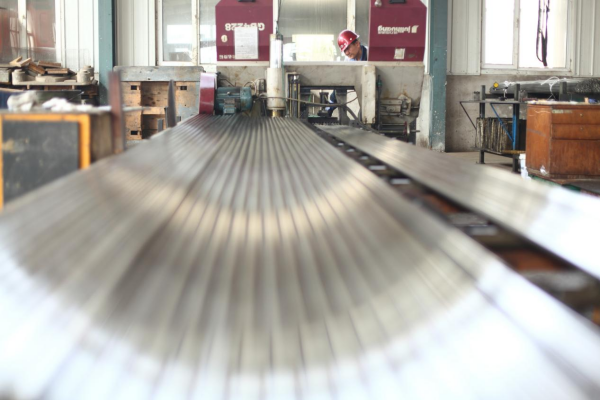

工程4冷間引抜

熱間圧延鋼は、予備熱処理とショット ブラスト手順の後に冷間引き抜きすることができます。冷間引抜きとは、冷間押出技術を使用して、丸鋼、角鋼、平鋼、六角鋼、特殊形状鋼などの顧客のサイズ要件に応じて、精密な合金金型を介して高精度で滑らかな表面の製品形状を描くことを指します。

冷間引抜鋼を冷間押出しにより変形させ、お客様の要求する形状、仕様、寸法公差等を実現します。従来の旋盤加工で消費される材料と比較して、冷間引抜き鋼は、顧客の材料を大幅に節約し、コストを削減し、生産効率を向上させることができます。冷間引抜き鋼は、自動車部品、機械設備、電化製品、およびその他の製品部品に広く使用されています。

工程5矯正

冷間引抜品の場合、製品の精度をさらに向上させるためには、さまざまな矯正装置が必要です。製造工程で発生する曲がりや波形状、歪みなどの形状不良をなくし、最終的にお客様の品質基準を満たします。

工程6 裁断

完成品の長さとサイズに関する顧客の要件に応じて、精度を確保するためにさまざまな高精度切断装置が使用されます。

工程7 研削

高い面精度が要求されるお客様には、研削加工を採用し、表面の脱炭層を減らしながら、高い加工精度と小さな面粗さを実現しています。

工程8検査

品質保証の重要な部分として、入荷する原材料のバッチごとに外観および寸法の測定と検査を行い、物理的、化学的、および性能テストのためのサンプリングを行います。当社は、渦電流探傷ライン、超音波探傷器およびその他の保証を進めています。

工程9 パッケージ

包装用クロスの同梱、木板の追加、木製ケースの追加、鉄道用、海上用、その他の輸送方法など、お客様のニーズに合わせて包装をカスタマイズいたします。