- ホームページ

- >

- ニュース

- >

- 鋼材のマーキングと検査

- >

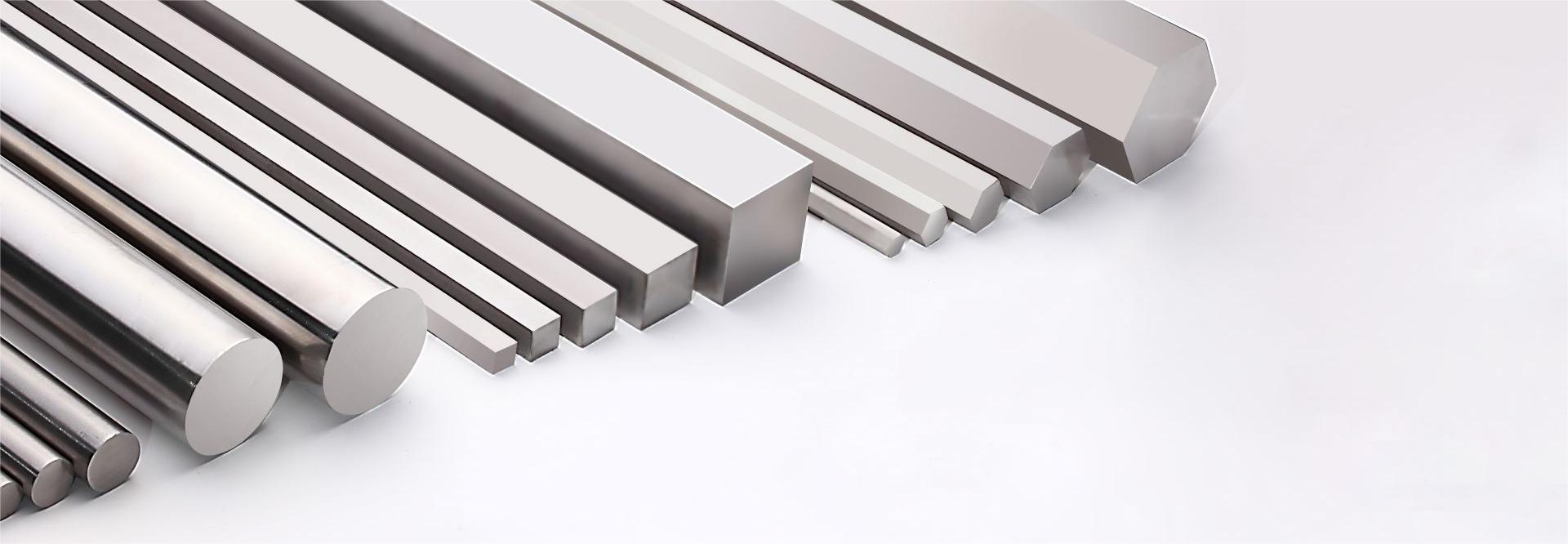

鋼材のマーキングと検査

2024-03-15 13:59(1) ロゴ ロゴとは、材料や材料の仕様を区別するための記号であり、主に供給者名、ブランド番号、検査ロット番号、仕様、サイズ、レベル、正味重量などを示します。1. カラー塗装:金属素材の端面や端面に様々な色の塗料を塗布する方法で、主に鋼、銑鉄、着色原料などに使用されます。 2. 印刷:指定部分(端部)にスタンプや塗装を施す方法。金属材料のグレード、仕様、規格番号などを説明します。主に中厚板、形材、非鉄材料などに使用されます。 3. タグ付け:束、箱、金属材料などの金属材料シャフトの外側には、ブランド、サイズ、重量、規格番号、供給元などを示すラベルが貼られています。金属材料のマーキング検査は慎重に識別され、輸送、保管、その他のプロセス中に適切に保護される必要があります。(2) 仕様・寸法の検査 仕様寸法とは、金属材料の主要部(長さ、幅、厚さ、直径など)の呼び寸法をいいます。1. 公称寸法:製造上求められる理想的な寸法ですが、実際の寸法とは多少の誤差があります。2. サイズ偏差: 実際のサイズと公称サイズの差をサイズ偏差と呼びます。公称サイズより大きい偏差を正の偏差と呼び、公称サイズより小さい偏差を負の偏差と呼びます。規格の定められた範囲内でのことを許容偏差といいます。範囲を超えた場合を寸法偏差といいます。逸脱した製品は不適格製品とみなされます。3. 精度レベル:金属材料の許容寸法偏差はいくつかの範囲で指定されており、許容寸法偏差の違いに応じていくつかのレベルに分けられます。これを精度レベルと呼びます。精度レベルは普通、高級、上級などに分けられます。 4. 納入長さ(幅):金属材料の納入の主な寸法を指し、その時点で金属材料が持つべき長さ(幅)の仕様を指します。配達の。5. 通常の長さ(不定長):長さについては特に規定はありませんが、規定の長さの範囲内である必要があります(品種や長さによって異なり、部門や工場によって決定されます)。6. ショートルーラー(細定規):長さは規定の長さ寸法の下限値未満ですが、規定の最小許容長さ以上です。一部の金属素材については、"短い定規"規定に従って引き渡し可能です。7. 固定長: 提出される金属材料の長さは、購入契約で購入者が指定した長さ (通常はプラスの偏差) でなければなりません。8. 2 倍の長さ: 納入される金属材料の長さは、購入者が購入契約で指定した長さ (鋸刃と正の偏差を含む) の整数倍である必要があります。仕様と寸法の検査では、材料の位置の測定と適切な測定ツールの選択に注意を払う必要があります。(3) 数量の検査 金属材料の数量は、一般に重量(パッドやフィッシュプレートを個数で数える場合を除く)を指しますが、その数量検査方法には次のような方法があります。 1. 実重量による測定:金属材料の量は、実際の重量は通常、完全に計量して検査する必要があります。固体包装(箱、コンテナ、ドラム缶など)の場合は、総重量、正味重量、風袋重量を包装に表示する必要があります。たとえば、薄鋼板、ケイ素鋼板、および合金鉄は、バッチの少なくとも 5% についてサンプリングできます。サンプリングされた重量がマークされた重量と大きく異なる場合は、すべてのサンプルを開いて計量する必要があります。2. 理論換算測定による:定寸板などの材料については、呼び寸法(実寸法)と材料の比重から計算した重量を理論に基づいて換算することができます。ただし、換算する際は換算式と材料の実比重に注意する必要があります。(4) 表面品質検査 表面品質検査とは、主に材質、外観、形状、表面欠陥などの検査を指します。 1. 楕円率:断面が円形の金属材料の直径がすべて不均一になる現象。同じ断面上の方向。楕円率は、同じ断面の最大直径と最小直径の違いで表され、目的ごとに異なる材料規格が使用されます。2.曲げ、曲げ程度:曲げとは材料を丸めることです。長さ方向または幅方向の凹凸や湾曲した形状の総称。その凹凸を数値で表すと曲率と呼ばれます。3. ねじり:帯状圧延材を長手軸に沿って螺旋状にねじります。4. シックルベンド(サイドベンド):長さ方向(狭い側)の断面が長方形で、一方の側が凹状の曲線を形成し、もう一方の側が凸状の曲線を形成する金属板、ストリップ、および形状の曲げを指します。 、として知られています"シックルベンド"。凹面の高さで表します。5. ピャオ曲率:ボードまたはストリップの長さ方向と幅方向に同時に発生する波現象を指し、ピャオ曲率と呼ばれるピャオ曲率形状を形成します。湾曲の度合いを表す数値を湾曲度と言います。6. 表面亀裂:金属物体の表面の亀裂を指します。7. 耳:圧延ロールの合わせ不良などにより圧延方向に沿って伸びた突起を耳といいます。8. ガウジ: 材料の表面にある直線または曲線の溝を指し、通常は溝の底に見られます。9. 傷:金属材料の表面に、舌状、爪状、または魚の鱗状のフレークが薄く不均一に分布しているものを指します。10. 結合:金属板、箔、およびストリップの層、線、および表面の間の圧延および焼鈍中の相互接着であり、引き上げ後の表面に結合跡が残ることを結合といいます。11. 酸化鉄スケール:酸化鉄スケールとは、材料の加熱、圧延、冷却の過程で表面に形成される金属酸化物を指します。12. 折り畳み: 金属の熱間圧延プロセス (または鍛造) 中に形成される表面欠陥で、バイメタル層が直線または曲線の形状に折り畳まれます。13. スポット:金属材料の凹凸のある粗い表面を指します。14. 皮下気泡:金属材料の表面に、大きさや形が不規則に分布したり、周囲に滑らかな小さな突起や、鳥の爪状のひび割れや舌状の傷がついた破裂した突起を示し、これを気泡といいます。表面欠陥の主な原因は、製造、輸送、積み下ろし、保管などの不適切な作業です。使用への影響によっては、制限を超えて一切認められない欠陥もあります。一部の欠陥は存在しない可能性がありますが、制限を超えることは許可されません。さまざまな表面欠陥の存在が許容されるかどうか、またどの程度まで許容されるかは、関連する規格で明確に指定されています。(5) 内部品質検査の保証条件 金属材料の内部品質検査は、材料のさまざまな要求への適合に基づいており、保証条件も異なります。工場出荷時および受け入れ時に、保証条件に従って検査を実施し、要件を満たしている必要があります。保証条件は、 1. 基本保証条件:提案の有無に関わらず、化学組成、基本的な機械的性質など、材料品質に対する最低限の要求事項を保証する必要があります。 2. 追加保証条件: 保証する項目を指します。発注者が売買契約で指定した要求事項に従って検査を実施し、検査結果が要求事項を満たしていることを確認します。3. 契約保証条件:購入契約において需要側と供給側の両方によって交渉され、保証されるプロジェクト。4. 変更条件:検査項目は双方で協議の上決定しますが、あくまで参考であり、評価するものではありません。金属材料の内部品質検査には主に機械的特性、物理的特性、化学的特性、プロセス特性、化学組成、内部組織検査が含まれており、通常は専門の検査機関によって実施されます。